As/rs (sistema di stoccaggio e recupero automatizzato) è composto principalmente da scaffali tridimensionali a molti piani, impilatori stradali, macchinari per l'assistenza a terra e altre apparecchiature hardware, nonché sistemi di gestione e monitoraggio computerizzati. Grazie all'elevato tasso di utilizzo dello spazio, alla forte capacità in entrata e in uscita e all'uso di computer per il controllo e la gestione, che favorisce l'implementazione della gestione moderna, è diventata una tecnologia di stoccaggio indispensabile per la logistica aziendale e la gestione della produzione, e ha prestato sempre più attenzione da parte delle imprese. Allora, che tipo di sistema intelligente è il sistema as/rs di magazzino tridimensionale automatizzato e in che modo aiuta le imprese a svolgere la gestione e l'azione delle operazioni? Ora lascia che il produttore di scaffali Hegerls di Hagris lo analizzi per te!

Intelligent as/rs è un modulo intelligente aggiunto sulla base del tradizionale as/rs. Nel processo di pianificazione delle attività, assegnazione della posizione e ottimizzazione delle code, secondo il principio della pianificazione delle attività, della strategia di assegnazione della posizione, degli obiettivi di ottimizzazione delle code e dei vincoli corrispondenti e della definizione del modello di dati corrispondente, dell'utilizzo di un algoritmo intelligente per risolvere, ottenere la soluzione ottimale, e migliorare l'efficienza operativa del sistema di magazzino tridimensionale automatizzato.

Composizione del sistema as/rs

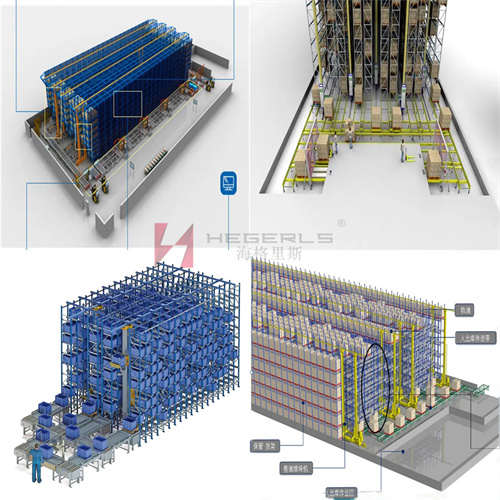

Il magazzino tridimensionale automatizzato è composto principalmente da un sistema di stoccaggio dei materiali, un sistema di stoccaggio as/rs, un sistema di gestione e monitoraggio as/rs.

1) Sistema di stoccaggio del materiale

È composto dal vano di carico dello scaffale tridimensionale e dal dispositivo di trasporto del materiale (imballaggio del materiale, pallet, scatola di ribaltamento, ecc.). I materiali vengono posizionati regolarmente e immagazzinati ordinatamente nel dispositivo di supporto del materiale, e il dispositivo di supporto del materiale viene immagazzinato nella griglia delle merci, formando un sistema di stoccaggio completo.

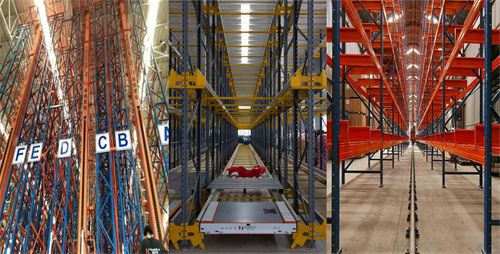

2) Sistema di stoccaggio As/rs

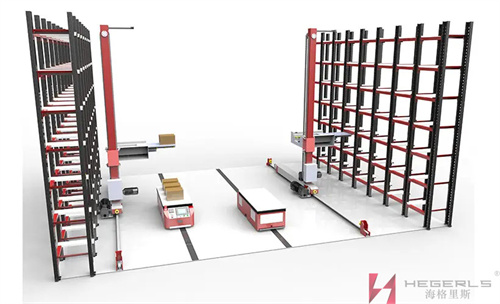

Il sistema svolge le funzioni di accesso alle merci e di entrata e uscita dal magazzino. Di solito è composto da impilatore stradale, trasportatore in entrata e in uscita, macchinari di carico e scarico, ecc. L'impilatore stradale è una gru che opera nella carreggiata stretta di scaffali a molti piani. Può realizzare tre movimenti: spostamento lungo la pista, decollo e atterraggio verticale, espansione e contrazione della forcella. Viene utilizzato per immagazzinare o prelevare automaticamente le merci da qualsiasi spazio di carico su entrambi i lati degli scaffali. A seconda delle caratteristiche della merce, i trasportatori in entrata e in uscita possono adottare nastri trasportatori, trasportatori a rulli, trasportatori a catena, ecc., che inviano principalmente la merce alle posizioni di carico e scarico impilabili e la merce dentro e fuori dal magazzino . I macchinari di carico e scarico intraprendono il lavoro di carico o scarico di merci dentro e fuori dal magazzino. È generalmente composto da gru, gru, carrelli elevatori e altri macchinari.

3) Sistema di gestione e monitoraggio As/rs

È composto da computer client, computer di controllo centrale e sistema di controllo elettronico. Il sistema di gestione e monitoraggio as/rs non solo gestisce e analizza le informazioni sui materiali, lo stato di stoccaggio e il registro delle operazioni di magazzino del magazzino tridimensionale, ma monitora anche lo stato operativo in tempo reale del magazzino tridimensionale e pianifica tempestivamente le operazioni configurabili risorse del magazzino tridimensionale.

Struttura e processo del sistema as/rs intelligente

1) Architettura del sistema

Il magazzino tridimensionale automatizzato è un sistema completo che integra discipline logistiche, di controllo e informatiche. I metodi di applicazione del sistema automatizzato di gestione e monitoraggio del magazzino tridimensionale possono essere suddivisi in centralizzati, separati e distribuiti. Attualmente, la maggior parte dei progetti nel mondo utilizzano sistemi distribuiti.

L'architettura Wmos (sistema operativo e di gestione del magazzino) è solitamente divisa in quattro parti: livello di applicazione, livello di servizio, livello di controllo e livello di apparecchiatura. Dal livello funzionale, il sistema di magazzino tridimensionale automatizzato può essere suddiviso in tre livelli: livello di gestione, livello di monitoraggio e livello di esecuzione.

Gestione: è un sistema di gestione computerizzato, che ha le funzioni di impostazione del sistema, manutenzione delle informazioni di sistema, manutenzione delle informazioni sul prodotto, attività di magazzinaggio, statistiche sulle query di inventario, ecc. La gestione è principalmente responsabile della pianificazione delle operazioni, della distribuzione dei materiali, dell'ottimizzazione delle code, gestione dei guasti, ecc. del magazzino tridimensionale.

Livello di monitoraggio: è una parte importante del sistema di magazzino tridimensionale automatizzato. Controlla le attrezzature logistiche secondo le istruzioni della direzione e porta a termine i compiti trasmessi dalla direzione; D'altro canto, il livello di monitoraggio monitora lo stato dell'impilatore in tempo reale sotto forma di animazione e restituisce le informazioni correnti dell'impilatore al management, fornendo un riferimento agli ingegneri per pianificare le attività.

Livello esecutivo: è composto da impilatore incorporato nel PLC. Il PLC nello stacker riceve le istruzioni dal livello di monitoraggio ed esegue varie operazioni in base alle istruzioni.

In effetti, si può anche vedere che la gestione è il nucleo dell'as/rs intelligente, e la sua realizzazione intelligente si riflette principalmente in quattro moduli importanti: modulo di assegnazione intelligente delle attività lavorative, modulo di elaborazione intelligente della distribuzione dei materiali, modulo di ottimizzazione intelligente di coda/percorso di lavoro e modulo di elaborazione errori. Ogni modulo svolge un ruolo diverso in diversi tipi di processi lavorativi.

▷ modulo di assegnazione intelligente delle attività operative: in base allo stato di stoccaggio dei materiali da consegnare e immagazzinare in ciascuna unità di stoccaggio, allocare ragionevolmente le attività operative di consegna e immagazzinamento, in modo da bilanciare il carico di lavoro di ciascuna unità di stoccaggio e ridurre i tempi di attesa di compiti operativi.

▷ modulo di elaborazione intelligente della distribuzione del materiale: in base alla frequenza del materiale in entrata e in uscita dal magazzino, alle caratteristiche fisiche, alla situazione attuale dell'allocazione del magazzino, ecc., allocare ragionevolmente l'ubicazione del magazzino dentro e fuori dal magazzino, in modo da migliorare l'efficienza dell'unità di stoccaggio dentro e fuori dal magazzino.

▷ Modulo di ottimizzazione intelligente della coda di lavoro/percorso: ottimizza la sequenza della coda o il percorso di lavoro dell'impilatore in base ai parametri prestazionali del sistema di stoccaggio, in modo da ridurre il tempo di funzionamento dell'impilatore e migliorare l'efficienza di stoccaggio.

▷ modulo di elaborazione intenzionale: questo modulo si occupa principalmente di errori di pianificazione logica, piuttosto che di errori meccanici e di comunicazione. Affrontare il guasto logico in tempo e individuarne la causa principale.

L'architettura di as/rs intelligente è composta dal metodo di pianificazione intelligente as/rs e dal metodo di controllo dell'inventario as/rs. Il metodo di pianificazione intelligente del magazzino tridimensionale automatizzato determina innanzitutto lo schema di pianificazione intelligente applicabile utilizzando il principio del processo di gerarchia analitica in base alla scala, alla struttura, alle specifiche del sistema di ingresso e uscita dal magazzino, alla strategia di assegnazione delle attività, alla distribuzione dei materiali e alla strategia di elaborazione e altre informazioni del magazzino specifico. In secondo luogo, secondo lo schema di pianificazione intelligente, il primo passo è quello di allocare le attività lavorative dal livello generale del magazzino e allocare le attività di ingresso e di uscita dal magazzino a specifiche unità di stoccaggio; Il secondo passaggio consiste nell'allocare posizioni di stoccaggio per unità di stoccaggio specifiche; Il terzo passaggio consiste nell'ottimizzare la coda dei lavori batch di ciascuna unità di archiviazione in base al risultato dell'allocazione della posizione nel passaggio precedente. Il metodo di pianificazione intelligente è un metodo di pianificazione distribuito, dall'allocazione globale delle attività all'allocazione della posizione e all'ottimizzazione della coda di unità di archiviazione specifiche.

2) Processo principale del sistema intelligente as/rs

▷ processo operativo in entrata e in uscita: nel processo operativo in entrata e in uscita, in base ai dettagli dei materiali da immagazzinare registrati nella tabella di assemblaggio del disco e ai dettagli dei materiali da immagazzinare nell'ordine di consegna, analizzare lo stoccaggio del materiali corrispondenti nel magazzino tridimensionale di ciascuna unità di stoccaggio e assegnare compiti a ciascuna unità di stoccaggio. Dopo che ciascuna unità di stoccaggio ha ottenuto le corrispondenti attività operative in entrata e in uscita, in base alla distribuzione del materiale dell'unità di stoccaggio, il modulo di elaborazione intelligente della distribuzione del materiale assegna una posizione ragionevole a ciascuna attività operativa. Il modulo di ottimizzazione intelligente della coda di lavoro/percorso assegna la priorità iniziale alle attività di lavoro batch in attesa di essere eseguite nell'unità di stoccaggio. Il modulo di ottimizzazione della coda può ottimizzare la coda delle attività batch in base agli obiettivi di ottimizzazione per migliorare l'efficienza di archiviazione.

▷ processo di conteggio: il cosiddetto conteggio si riferisce al conteggio per determinare la quantità effettiva, lo stato di qualità e lo stato di stoccaggio dei materiali o delle merci esistenti nel magazzino. È il processo di feedback di controllo della gestione dei materiali. La modalità operativa di conteggio include il conteggio globale e il conteggio casuale. L'inventario globale ha le caratteristiche di grande scala di inventario, lungo ciclo di inventario, consumo di risorse in un unico inventario e impatto sulla produzione. L'inventario casuale ha le caratteristiche di piccola scala di inventario, ciclo di inventario breve, minor consumo di risorse e impatto ridotto in un singolo inventario. Date le caratteristiche dell'inventario casuale, l'inventario casuale può essere conteggiato più volte in base alle dimensioni dell'inventario, in modo da migliorare il tasso di utilizzo effettivo del magazzino e la coerenza dei dati di archiviazione. Quando a fine anno viene conteggiato il resoconto dettagliato dei materiali in giacenza, è necessario un inventario globale del magazzino. Il processo di conteggio coinvolge il reparto di fornitura materiali, il reparto di produzione, il reparto di gestione del magazzino, il reparto vendite e molti altri reparti, quindi può migliorare l'efficienza del conteggio, risparmiare tempo di conteggio e ridurre l'impatto sulla produzione.

▷ Processo operativo di trasferimento stock: l'obiettivo dell'operazione di trasferimento stock è filtrare le posizioni che devono essere trasferite. Il modulo di elaborazione della distribuzione dei materiali intelligente immagazzina lo stesso tipo di materiali in modo centralizzato in base ai requisiti di concentrazione relativa dei materiali e seleziona l'ubicazione del magazzino che deve essere spostata. Dopo aver determinato la posizione di stoccaggio, la sequenza operativa della posizione di stoccaggio viene chiarita attraverso il modulo di ottimizzazione del percorso operativo per formare una catena di stoccaggio completa, ridurre il tempo a vuoto dell'impilatore e migliorare l'efficienza operativa.

Il magazzino automatizzato è un sistema complesso discreto, dinamico, multifattore e multiobiettivo. La gestione intelligente di as/rs è un problema complesso di ottimizzazione del sistema. Il metodo tradizionale non solo richiede molto tempo ed è costoso, ma è anche difficile ottenere la soluzione ottimale. A questo proposito, il produttore di scaffali di stoccaggio Hergels combina la moderna teoria dell'ottimizzazione intelligente con l'applicazione as/rs, che può migliorare l'utilizzo dello spazio e il livello di gestione dello stoccaggio, ridurre l'intensità della manodopera, migliorare il livello di pianificazione dei materiali, accelerare il turnover dei fondi di riserva e fornire una base efficace per il comando della produzione e il processo decisionale delle imprese.

Orario di pubblicazione: 03 agosto 2022